当社は、1964年に京都府亀岡市に羽毛工場を開設いたしましたが、2022年秋、これからの循環型社会に向けた取り組みとして、羽毛布団のリフォームをメインとした工場を徳島県に新設いたしました。

亀岡の工場

当社工場は隣接した敷地内にあります。保津川下りの乗船場の近くののんびりしたところにあります。

大量生産型ではなく1枚1枚作っております。

生地の裁断からマチつけ縫製等細かな縫製まで自社で行うことができそれに羽毛を吹き込み、吹き込み口をとじ

検針、たたみ、袋入れを行います。すべてを一人一人の職人が丁寧におこなっております。

加工工程1 生地の裁断~側縫製

(別注加工は、1枚ずつ裁断から始まり、丁寧に仕立てています。 )

①生地は「ヤール掛け」という方法で裁断します

(職人の手で生地の端「耳」を針と針に引っ掛けサイズを決めハサミでカット)

※商品により生地裁断からではなく仕入した側生地から仕立てる場合もございます。

羽毛用生地(原反)

ヤールがけ

原反の耳を針に刺します。

台を倒します。

一枚ずつハサミでカットします。

②カット生地にマチテープをセット

生地を固定する木枠

木枠に生地とマチテープを固定します。

木枠の針にしっかりとセットします。

③生地とマチテープをミシンで縫い付けます。

(表生地と裏生地2枚作ってお布団一枚分)

側のマスのサイズをコンピューターで設定。

コンフォーターミシン

マチテープを縫い付けます。

④縫い付けたマチテープを立体化させます

木枠を移動します。

ハサミでカットします。ここは手作業です。

立体化したマチテープ

⑤表生地のマチと裏生地のマチを縫い合わせて最後に周囲を二本針で縫製し羽毛の側が出来上がります。(立体キルトの場合)

(またコンフォーターミシンでは縫えない大きさや特殊な縫製は全て手作業で行います。)

マチテープを合わせます。

品質表示を縫い付けます。

二本針ミシンで生地の上下を合わせます。

加工工程2 羽毛を攪拌(かくはん)~羽毛吹込み~口綴じ~検針~たたみ、袋入れへ

①羽毛原料を撹拌機(かくはんき)に入れ、空気を含まします。

羽毛原料を攪拌機に投入します。

羽毛攪拌機をコンピューターで設定。

ここでしっかりとほぐし羽毛をふくらみやすくします。

ダクトを通って羽毛投入機へ

羽毛吹き込み機。新型ではありませんが、しっかり働いてくれます。

②羽毛を掃除機のようなもので吸い上げ、吹き込みふとん側へ羽毛を投入

羽毛を吸い上げます。

吹き込みパイプ

側の吹き込み口にパイプをセットします。

羽毛の量をチェックしながら側のマスごとに羽毛を吹き込みます。

(完成の羽毛のかさは実際のかさとは異なります)

立体キルトの場合

吹き込み機の風圧でパンパンに膨れます。

立体キルトは一層です。吹き込み時間は短いです。

シンプルな羽毛ふとんの出来上がり。

CONキルト(変形二層式)の場合

二層は上層と下層ごとに羽毛を吹き込みます。

二層キルトはマスの大きさが一定ではありません。

空気がもれにくい羽毛ふとんの出来上がり。

③吹き込み口をミシンで縫い仕上げを行います。

④最終仕上げ(羽毛をエアーではらう・ほつれ糸の処理・検針機にかける・袋にいれて出荷)

縫製糸のカット処理

エアー機で表面についた羽毛をおとします。

検針機

ていねいに検針機で調べます。

出来上がりたての羽毛ふとんを袋にいれます。作りたてはボリューム抜群なので結構大変です。

作りたての羽毛ふとんをお客様へ出荷。

徳島の工場

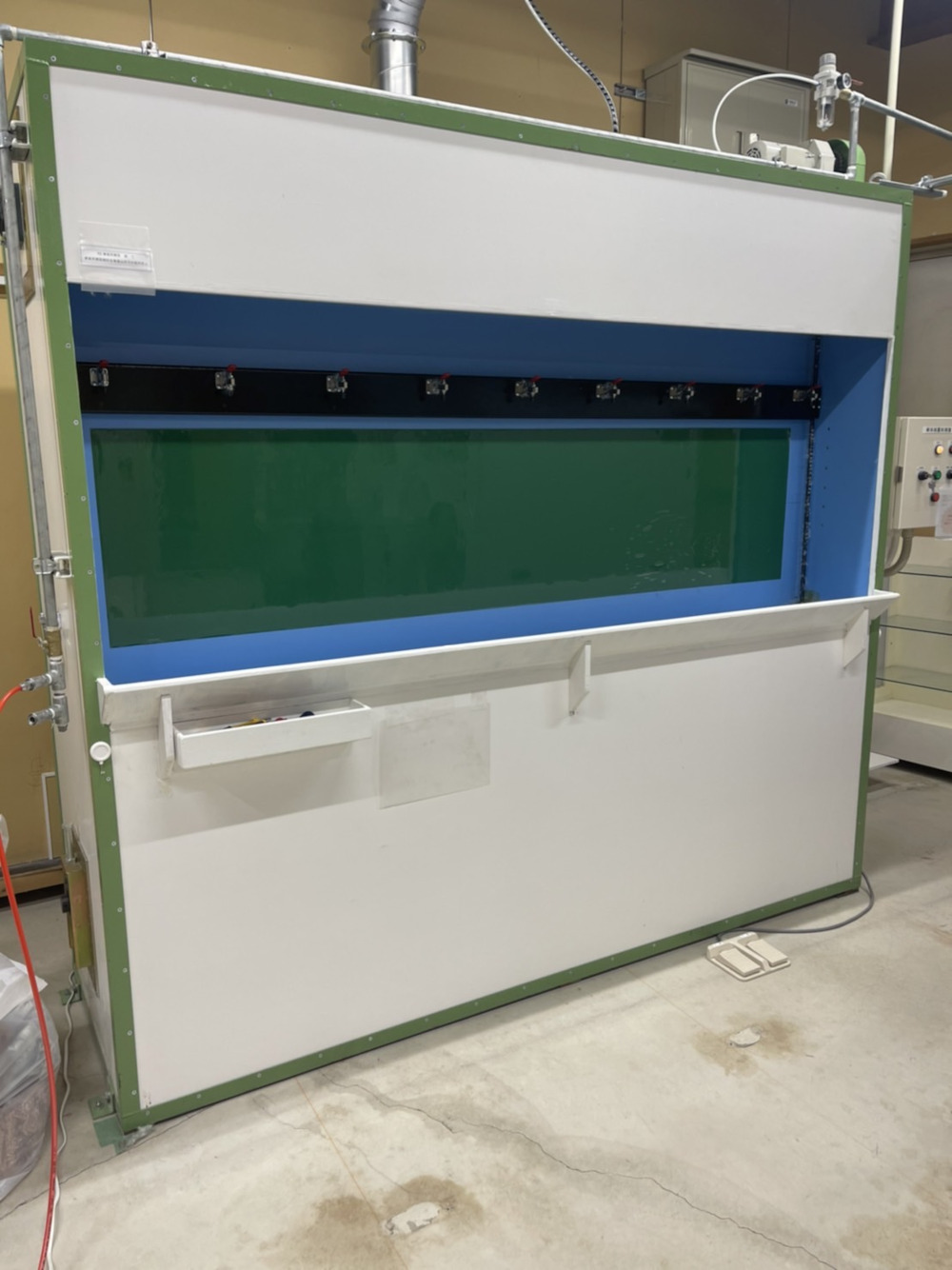

京都金桝では日本でも数少ないプレミアム洗浄システムを導入いたしました。

羽毛ふとんは中羽毛をきれいに洗うことによりよみがえります。

長く使った羽毛でも丁寧に洗うことにより非常に暖かいふとんに戻ります。

循環型社会が叫ばれる昨今、製造者責任として羽毛の再生事業を行うことにより、地球環境に優しく、子供たちの未来のために安心安全な環境を守っていく企業であり続けます。

設備